Situation

Die Leuna Carboxylation Plant GmbH setzte als erstes deutsches Pilotprojekt digitale Dichtungssensoren an einer kritischen Anlage, dem Schaufeltrockner, ein, um einen sicheren und langfristigen Betrieb zu gewährleisten.

Sie werden oft übersehen, spielen aber eine entscheidende Rolle, wenn es um Nachhaltigkeit geht: moderne und komplexe Dichtungssysteme.

Die Leuna Carboxylation Plant GmbH setzte als erstes deutsches Pilotprojekt digitale Dichtungssensoren an einer kritischen Anlage, dem Schaufeltrockner, ein, um einen sicheren und langfristigen Betrieb zu gewährleisten.

Die Temperatur im Versorgungssystem des Trockners stieg plötzlich auf ungewöhnlich hohe Werte, was zu einer potenziellen Überhitzung der Anlage und möglichen schweren Schäden geführt hätte.

Dank der EB Smart Product®-Sensoren wurde der Temperaturanstieg frühzeitig erkannt. Ein Alarm wurde ausgelöst, wodurch das Problem sofort behoben und größere Schäden sowie ein teurer Produktionsausfall verhindert wurden.

Hinter den Kulissen komplexer Produktionssysteme übernehmen Dichtungen eine unscheinbare, aber unverzichtbare Rolle. Ohne sie geraten Herstellungsprozesse ins Stocken, führen undichte Stellen zu unkontrollierten Leckagen oder ist gar die gesamte Anlagensicherheit in Gefahr. Dabei sind die Anforderungen an Dichtungen vielfältig und anspruchsvoll. Schließlich müssen sie nicht nur extremen Temperaturen standhalten, sondern auch aggressiven Chemikalien, hohem Druck und mechanischer Belastung trotzen. Und als wäre dies nicht genug, befinden sie sich oft an schwer zugänglichen Stellen oder sind hunderte Kilometer vom nächsten Serviceteam entfernt.

Betreiber moderner Produktionsanlagen setzen daher auf hochentwickelte Dichtungssysteme, die zuverlässig ihre Funktion erfüllen. Dank intelligenter Konstruktionstechnik und innovativer Materialien können Dichtungen heutzutage aber noch mehr: Sie optimieren den Energieverbrauch und schonen somit Ressourcen. Forschung und Entwicklung zielen aber nicht nur darauf ab, Dichtungen zukünftig noch sparsamer und widerstandsfähiger zu machen. Es geht auch darum, den Lebenszyklus von Dichtungssystemen zu verlängern, vor allem in prozesskritischen Bereichen.

Die Digitalisierung gibt den Entwicklungsteams dafür gute Werkzeuge an die Hand. So hat der zur Freudenberg Gruppe gehörende Dichtungshersteller EagleBurgmann (EB) mit „EB Smart Product®“ eine digitale Überwachungslösung auf den Markt gebracht, die Kunden dabei unterstützt, ihre Dichtungssysteme kontinuierlich zu beobachten und optimale Betriebsbedingungen sicherzustellen. „Die Idee dahinter ist, frühzeitig Veränderungen an der Dichtung, dem Versorgungssystem oder der Gesamtanlage zu erkennen, um Folgeschäden zu verhindern und die Lebensdauer dieser Systeme zu erhöhen“, erklärt Dr. Max Botz, Development Engineer IoT Sensors bei EagleBurgmann. „In vielen Fällen können Kunden von EB Smart Product® durch kleinere Anpassungen oder Wartungen kostspielige und zeitaufwendige Reparaturen vermeiden, die mit wertvollen Ressourcen und Produktionsausfall einhergehen.“ Condition Monitoring, auf Deutsch Zustandsüberwachung, heißt das Zauberwort, mit dessen Hilfe Parameter wie Druck, Temperatur und Vibrationen permanent aus der Ferne kontrolliert werden können. Die Grundlage dafür bilden die batteriebetriebenen EB Smart Seal®-Sensoren. Anders als konventionelle Messtechnik werden diese unmittelbar an das Sperrsystem jeweils am Dichtungsein- und -auslass angebracht nd liefern dadurch genaue Ergebnisse – ganz ohne Kabel, denn die Messdaten werden drahtlos in die Cloud übertragen. Der geringe Installations- und Betriebsaufwand gegenüber kabelgebundenen Systemen schlägt sich dabei auch in geringeren Kosten nieder. Noch präzisere Messdaten lassen sich durch Sensoren sammeln, die direkt im Inneren der Dichtung angebracht werden, wie beispielsweise mit der EB Smart Seal®. Diese Dichtungslösung verfügt bereits über integrierte Sensorik, unter anderem für die Überwachung der Gleitteiltemperatur. Zahlreiche dieser EB Smart Seal®-Anwendungen sind aktuell bereits bei Kunden weltweit im Einsatz und senden ihre Informationen drahtlos über ein geschütztes Kommunikationsprotokoll an ein Gateway und von dort aus in die gesicherte „myEagleBurgmann“-Cloud. Hier werden die Daten nicht nur vom Kunden, sondern auch von EagleBurgmann kontinuierlich überwacht und analysiert. Überschreitet ein Parameter einen vorher definierten Grenzwert, wird ein Alarm ausgelöst und der Kunde sofort benachrichtigt. Dadurch lassen sich Folgeschäden oder teure Reparaturen mit dem damit verbundenen Material-und Ressourceneinsatz vermeiden. Im schlimmsten Fall werden verheerende Auswirkungen auf Umwelt und Sicherheit verhindert.

Wie wertvoll der Einsatz dieser smarten Lösung ist, beweist der Fall des langjährigen EagleBurgmann-Kunden Leuna Carboxylation Plant GmbH (LCP). Dieser hatte seit September 2022 als erstes deutsches Pilotprojekt mehrere Dichtungssensoren unter anderem an einem Schaufeltrockner in Betrieb. „Unser Ziel war es, die hochwertige Baugruppe dieser prozesskritischen Anlage zu schützen und möglichst langfristig einen sicheren Betrieb zu garantieren“, erklärt Robert Tulaszewski, Betriebsingenieur bei LCP. „Die Eagle-Burgmann-Lösung war perfekt für unsere variablen Batch-Prozessegeeignet, da die regulären Grundschwankungen wie Temperatur und Schwingung in ihren Phasen ausgeblendet werden können.“

Dass sich diese Investition lohnen würde, sollte das Unternehmen rund ein Jahr später erfahren. Innerhalb von nur weniger Stunden stieg die Temperatur im Versorgungssystem des Trockners auf ungewöhnlich hohe Werte an. Die durch die Reibungsleistung in der Dichtung entstandene Wärme breitete sich schnell auf alle Anlagenteile aus und drohte, die gesamte Anlage zu überhitzen - mit potenziell schwerwiegenden Folgen. „Als der Alarm einging, war uns schnell klar, dass hier sofort gehandelt werden muss“, erzählt Christian Ihrke, Head of Service Center Halle/Leipzig bei EagleBurgmann und langjähriger Service-Ansprechpartner für LCP. Zusätzlich zu der in solchen Situationen automatisch generierten E-Mail-Warnung griffen die Experten von EagleBurgmann zum Telefon, um den Kunden persönlich zu informieren. „Somit konnten wir sofort eingreifen, das Problem mit unserem Kühlsystem auch ohne harte Abschaltung schnell beheben und ohne Unterbrechung den nächsten Batch starten“, so Tulaszewski weiter. Damit verhinderte EB Smart Product® einen Schaden, der sich mit Reparaturen und Produktionsausfällen schnell auf einen sechsstelligen Betrag summiert hätte.

Für den Wolfratshausener Dichtungsspezialisten ist das cloudbasierte Produkt ein weiterer, wichtiger Beitrag, den ökologischen Fußabdruck seiner Kunden zu verbessern. „Selbstverständlich arbeiten wir kontinuierlich daran, Ressourcen einzusparen und unsere eigene Umweltbelastung als Unternehmen zu reduzieren. Gleichzeitig wollen wir durch innovative Materialien, Technologien und digitale Lösungen dazu beitragen, dass auch unsere Kunden Emissionen und Ressourceneinsatz reduzieren können“, macht Daniel Goebel, Sales Director Aftermarket für Compressor Solutions EMEA bei EagleBurgmann, deutlich und zeigt, dass diesbezüglich selbst bei so unscheinbaren Bauteilen wie Dichtungen noch eine Menge möglich ist. „Unsere Vision heißt Predictive Maintenance“, so Goebel weiter. „Wir wollen unseren Smart Product®-Service weiter ausbauen und die gesammelten Daten noch gezielter auswerten. Dann könnten wir künftig nicht erst bei Problemen eingreifen, sondern schon vorher tätig werden und beispielsweise vorbeugende Wartungsempfehlungen geben. Das würde die Lebensdauer von Dichtungen noch weiter erhöhen.“

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

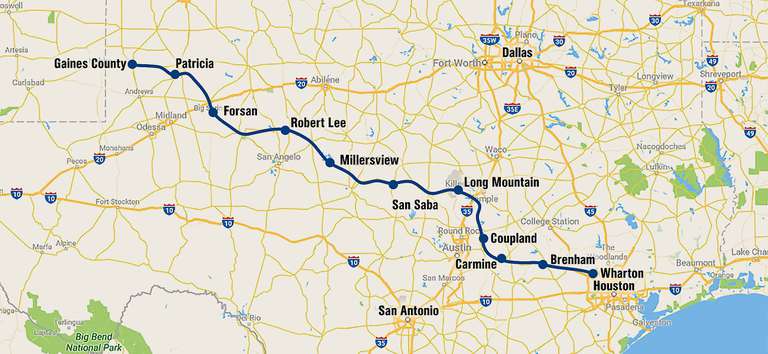

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.

Mangelschmierung und Gleitflächen in Hart-hart-Paarung – für die einwandfreie Funktion einer Dichtung gibt es bessere Voraussetzungen. EagleBurgmann dichtet das Rührwerk eines Fermenters für die Herstellung von Biokulturen dennoch langfristig zuverlässig ab.