Situation

Die Schifffahrt nutzt als Kraftstoff traditionell Schweröl, das in Raffinerien als Abfallprodukt bei der Destillation von Rohöl anfällt. Die bei der Verbrennung entstehenden Schwefeloxide (SOx) sind jedoch schädlich für Mensch und Umwelt.

EagleBurgmann liefert Metallkompensatoren für Abgasreinigungsanlagen auf Schiffen

Die Schifffahrt nutzt als Kraftstoff traditionell Schweröl, das in Raffinerien als Abfallprodukt bei der Destillation von Rohöl anfällt. Die bei der Verbrennung entstehenden Schwefeloxide (SOx) sind jedoch schädlich für Mensch und Umwelt.

Neue Abgas-Grenzwerte sollen daher den SOx-Ausstoß von Schiffen weltweit um 77% senken. Ein großer Schritt zur Verbesserung der Luftqualität und zum Umweltschutz, der Schiffsbetreiber jedoch vor Herausforderungen stellt.

Die Integration eines Abgaswäschers in das Abgassystem der Schiffe stellt eine Möglichkeit dar, die Anforderungen zu erfüllen. EagleBurgmann unterstützt Schiffsbauer, Reedereien und Umrüster weltweit mit Metallkompensatoren bei der flexiblen Einbindung der Anlagen.

Die Schifffahrt nutzt als Kraftstoff traditionell Schweröl, das in Raffinerien als Abfallprodukt bei der Destillation von Rohöl anfällt. Die bei der Verbrennung entstehenden Schwefeloxide (SOx) sind jedoch schädlich für Mensch und Umwelt. Neue Abgas-Grenzwerte sollen daher den SOx-Ausstoß von Schiffen weltweit um 77% senken. Ein großer Schritt zur Verbesserung der Luftqualität und zum Umweltschutz, der Schiffsbetreiber jedoch vor Herausforderungen stellt. Die Integration eines Abgaswäschers in das Abgassystem der Schiffe stellt eine Möglichkeit dar, die Anforderungen zu erfüllen. EagleBurgmann unterstützt Schiffsbauer, Reedereien und Umrüster weltweit mit Metallkompensatoren bei der flexiblen Einbindung der Anlagen.

Abgaswäscher, auch Exhaust Gas Cleaning Systems (EGCS) oder Scrubber genannt, werden am Ende des Abgassystems in den Schornstein des Schiffes integriert. Metallkompensatoren gleichen Vibrationen und Bewegungen aus, die durch die thermische Ausdehnung in den Rohren oder an den Verbindungsstellen entstehen. Sie schützen den Scrubber und die Ausrüstung, an der er befestigt ist.

Schwefeloxide in der Umgebungsluft verursachen Herz-Kreislauf-Erkrankungen, Atemwegserkrankungen sowie Krebs und sind der Hauptfaktor für die Entstehung von saurem Regen. Deshalb erlaubt die International Maritime Organization (IMO) seit dem 1. Januar 2020 nur noch 0,5 % Schwefel anstelle der bisherigen 3,5 % im Schiffskraftstoff. 8,5 Millionen Tonnen weniger Schwefeloxide sollen so jährlich in die Atmosphäre gelangen.

„Es gibt verschiedene Wege, die neuen Regularien zu erfüllen“, erklärt Amin Alborzi, Experte für Kompensatoren bei EagleBurgmann in Dänemark. Schiffsbetreiber können Kraftstoff mit niedrigem Schwefelgehalt verwenden, aber der ist sehr teuer, was zu permanent hohen Betriebskosten führt. Der Einbau eines Scrubbers ist hingegen eine Investition, die hohe Flexibilität bietet.“

In jahrelangen, verlässlichen Partnerschafen hat EagleBurgmann bereits für zahlreiche Unternehmen im Schifffahrtssektor innovative Lösungen erarbeitet. „Der schönste Beweis für die Qualität unserer Arbeit ist es, wenn sich Kunden auch mit neuen technischen Herausforderungen an uns wenden wie in diesem Fall“, berichtet Alborzi. „Den Anstoß für ein erstes Projekt gab die Anfrage eines Herstellers, für ein Retrofit-Auftrag den Abgaswäscher direkt mit den optimalen Kompensatoren ausliefern wollte.“ Eine Anforderung, die eher unüblich ist. Gewöhnlich liefert ein Hersteller lediglich die Abgasreinigungsanlage, während die Rohrleitungen und Kompensatoren für die Befestigung einen Dienstleister abgedeckt werden. „Der Kunde hatte bereits positive Erfahrungen mit EagleBurgmann gemacht und wusste, dass er hier in guten Händen ist, wenn es um Metallkompensatoren geht“, erinnert sich Alborzi weiter.

Die Zusammenarbeit mit EagleBurgmann bereits in einem frühen Projektstadium hat sich als klarer Wettbewerbsvorteil für den Kunden erwiesen. Er konnte sich in einem hochkompetitiven Geschäft mit einem kompletten Lösungspaket vom Markt absetzen und ein noch verlässlicheres Produkt anbieten.

Inzwischen wurden mehr als 30 solcher Umrüstungsprojekte umgesetzt, weitere sind in Planung. Besonders anspruchsvoll ist die Vielfältigkeit der Anforderungen im Bereich Retrofit. Von Kreuzfahrtschiffen über Fähren bis hin zu Containerfrachtern müssen alle möglichen Schiffstypen umgerüstet werden. „Die Schiffe sind teilweise 20 Jahre alt und niemand hat je geplant, Scrubber zu installieren“, erklärt Alborzi. “Der Platz ist begrenzt und die Einbaudaten sind nicht immer vollständig.“

Bestehende Rohrleitungen müssen zurechtgeschnitten und modifiziert werden. Der Scrubber-Hersteller legt die Anlage passend für das jeweilige Schiff und die Motorengröße aus und verlässt sich beim Anschluss an das System auf die Engineering-Kompetenz, die EagleBurgmann aus über 50 Jahren in der Kompensator-Industrie mitbringt. „Spezialisten sehen sich weltweit vor Ort die Gegebenheiten auf den Schiffen an und geben die Randbedingungen an uns weiter“, erläutert Alborzi.„Unsere Aufgabe lautet dann beispielsweise ‚Wir brauchen den gesamten Platz im Schornstein für den Scrubber und haben weniger als 50 cm für die Verbindungen am Ein-und Auslass. Bitte liefert uns eine passende Lösung.‘.“

Die Geschwindigkeit des Geschäfts verlangt permanent eine hohe Reaktionsbereitschaft und maximale Kundenorientierung. „Der Markt diktiert ein extrem schnelles Tempo“, so Alborzi. „Es gibt zum Beispiel einen für wenige Wochen freien Slot in einer Werft und mehrere Schiffseigner versuchten ihr Schiff dort unterzubringen. Dann brauchen sie einen Scrubber-Hersteller, der schnell reagieren und sein Konzept in nur zwei bis drei Tagen fertig entwickeln kann. EagleBurgmann hat sich auf diese sehr agilen Marktanforderungen eingestellt und ist in der Lage, innerhalb von wenigen Stunden das passende Design auszuarbeiten und ein wettbewerbsfähiges Angebot zu unterbreiten. In vielen Fällen müssen zwei bis drei Wochen später die fertigen Produkte vor Ort zur Installation bereitstehen.“

Die Erfolgsfaktoren für EagleBurgmann liegen in der großen Material- und Verarbeitungskompetenz. “Wir wissen, welche Stahlsorten für die Anforderungen der Kunden am besten geeignet sind. So können wir Material bereithalten und kurzfristig mit der Produktion beginnen“, erläutert Alborzi. Darüber hinaus tragen die langjährige Erfahrung von EagleBurgmann mit unterschiedlichen Bauräumen und das modulare Produktdesign zur hohen Flexibilität bei. Da für fast alle Bauteile Typenzulassungen der für die Schifffahrt wichtigsten Klassifikationsgesellschaften vorliegen, hält sich auch der Dokumentationsaufwand für die bewährten Komponenten in Grenzen.

Nach über 150 verbauten Kompensatoren in Scrubber-Anwendungen zieht Alborzi ein positives Fazit: „Trotz der hohen Anforderungen laufen die Kompensatoren sehr verlässlich und es ist noch zu keinem Ausfall gekommen. Es macht uns stolz, mit unsrer Technologie und unseren Produkten einen Beitrag zu mehr Nachhaltigkeit im Schifffahrtssektor zu leisten.“

Metallkompensatoren für Scrubber

• Materialien: 254 SMO, AISI321

• Verfügbare Größen: DN 40 ... DN 5000

• Temperaturspektrum: bis zu 900 °C

• Bewegungen: axial, lateral, angular

• Klassifikationen: DNV-GL, Bureau Veritas, American Bureau of Shipping, Lloyds Register of Shipping, Russian Maritime Register of Shipping, Nippon Kaiji Kyokai

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

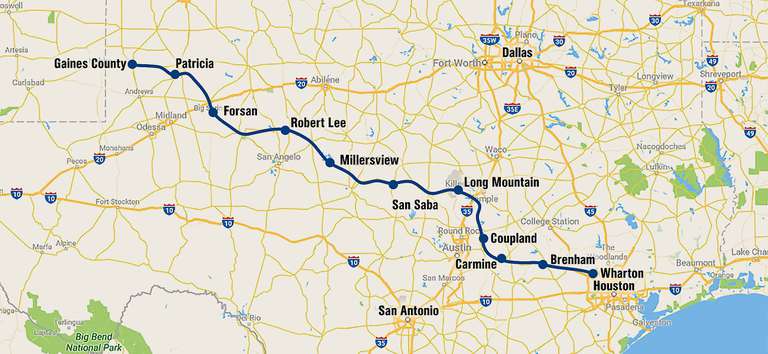

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.