Situation

Mehrmals veränderte Betriebsbedingungen, enormer Bedarf an Naphta

Einzeldichtung HRS mit DiamondFace® ermöglicht hohe Kosteneinsparung im API Plan 32

Mehrmals veränderte Betriebsbedingungen, enormer Bedarf an Naphta

Hochviskoses Rohöl, Reduzierung des Spülmediums um 70 %

Einzeldichtung HRS mit DiamondFace von EagleBurgmann

Das Staatsunternehmen Petróleos de Venezuela S.A. (PDVSA) betreibt im venezolanischen Orinoco-Gürtel das Ölfeld Junin. 22 Multiphasenpumpen fördern auf dem 399 Quadratkilometer großen Gebiet täglich 95.000 Barrel Rohöl aus den Bohrlöchern. Mehrphasengemische beanspruchen die Dichttechnik in den Pumpen extrem.

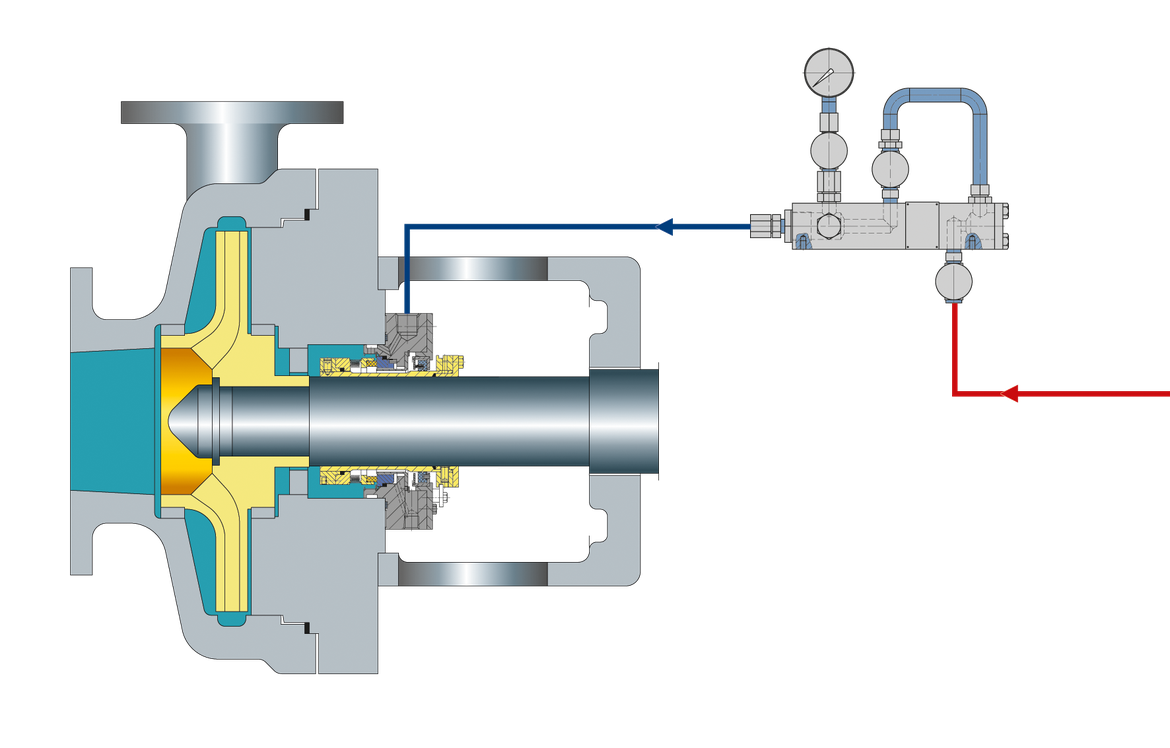

Die beiden Wellen der zweispindligen Multiphasenpumpen eines namhaften Herstellers werden mit je zwei Einzeldichtungen aus Material in Hart-weich-Kombination von EagleBurgmann abgedichtet. Schmierung und Kühlung der Dichtungen erfolgen nach API Plan 32 und 62. Das System funktionierte einwandfrei, die Dichtungen mussten lediglich alle 24 bis 36 Monate überholt werden.

Für die Spülung der Dichtungen war der Bedarf an Naphtha als Versorgungsflüssigkeit im Plan 32 allerdings ausgesprochen hoch. Pro Pumpe und Minute liefen 45 Liter durch die Leitungen – 11,25 Liter pro Dichtung und Minute. Pro Tag und Pumpe ergab das insgesamt 407,55 Barrel, das heißt, etwa 64.800 Liter täglich. Für alle 22 Pumpen machte das 1,43 Millionen Liter Naphtha an jedem einzelnen Tag aus!

Im Lauf von etwa drei Jahren änderten sich die Betriebsbedingungen und die Beschaffenheit des Mehrphasengemischs erheblich. Die Pumpen förderten nun ein Mehrphasengemisch aus extra-schwerem Rohöl und mit einem höheren Anteil an Sand, Formationswasser und Gas. Die Folge: Etwa alle drei Monate fielen die Dichtungen aus. Diese veränderte Betriebssituation zwang den Betreiber des Ölfelds, ein neues Dichtungskonzept anzufragen, das auch den Bedarf an Naphtha als Spülmedium deutlich senken würde.

Das Ziel war ehrgeizig: Die Dichtungen sollten auch mit 70 % weniger Spülmedium im API Plan 32 einwandfrei funktionieren, das heißt: 14 Liter pro Minute für alle vier Dichtungen in einer Pumpe! Wäre das machbar, fielen täglich rund 10.000 US-Dollar je Pumpe weniger Kosten für das Spülmedium an.

Die wechselnde Zusammensetzung des Mehrphasengemischs machte die Aufgabe zusätzlich anspruchsvoll: Der Feststoffanteil liegt bei bis zu 20 %, der Gasanteil bei 30 bis 90 % und der Wasseranteil kann bis zu 80 % betragen. Erschwerend kommt hinzu, dass sich die Zusammensetzung des Gemischs ständig ändert und die Mengenanteile nicht vorhersehbar sind. Für die Berechnungen musste berücksichtigt werden, dass 60 % des Naphtha im Raffinerieprozess wiederverwertet werden, während 40 % nicht mehr verwendet werden können.

Der Kunde wünschte außerdem weiterhin eine Einzeldichtung, da eine Doppeldichtung ein wartungsaufwendiges Sperrsystem erfordern würde. Die Ausgaben für eine Überarbeitung der Pumpen wären hoch gewesen, das Wartungsrisiko für die unbemannte Pumpstation nicht vertretbar. Umso wichtiger waren geeignete Werkstoffe für das neue Dichtungskonzept.

Nach eingehenden Untersuchungen wählte EagleBurgmann eine ausgesprochen belastbare Gleitringdichtung der Baureihe HR aus, die speziell für den Einsatz in feststoffbeladenen Medien ohne Fremdspülung oder Produktzirkulation entwickelt wurde. Gleit- und Gegenring der Dichtungen sind in einer Hart-hart-Kombination aus Siliziumkarbid ausgeführt, denen die abrasive Wirkung der Sandpartikel nichts anhaben kann. Zusätzlich verleiht die Geometrie der Dichtung besondere Robustheit.

Mit Blick auf die Reduzierung der Menge an Spülmedium und die schlechten Schmiereigenschaften des Mehrphasengemischs aufgrund von Sand-, Wasser- und Gasmengen, baute EagleBurgmann einen weiteren Sicherheitsschutz ein und behandelte die Gleitflächen von vier Dichtungen für eine Pumpe zusätzlich mit DiamondFace-Technologie. Dadurch erhielten die Oberflächen der Siliziumkarbid-Gleitringe eine mikrokristalline Behandlung mit künstlich hergestelltem Diamant. Diese Behandlung macht die Oberflächen extrem verschleißfest und trockenlauffähig. Außerdem wird Wärme sehr gut abgeleitet.

2014 startete der Feldversuch für alle 22 Pumpen, in einer davon befanden sich die DiamondFace-Dichtungen. Nach zehn Monaten Betrieb änderten sich die Betriebsbedingungen erneut. Statt mit Naphtha wurden die Dichtungen jetzt mit einem Gemisch aus leichtem Rohöl von mangelnder Qualität und mit höherer Viskosität versorgt. Die Folge: 21 Pumpen mussten wegen Störungen an den Dichtungen heruntergefahren werden. Untersuchungen zeigten, dass ein Gemisch aus Rohölprodukten die Dichtungen zugesetzt hatte. Das Spülmedium konnte diesen Widerstand nicht durchdringen, die Dichtungen blieben unversorgt und fielen aus.

Betriebsbedingungen

Allein die Pumpe mit den DiamondFace-Dichtungen lief ohne Unterbrechung weitere acht Monate. Als sie nach insgesamt 18 Monaten aus betriebstechnischen Gründen heruntergefahren wurde, überprüfte EagleBurgmann die vier Dichtungen. Es hatten sich große Mengen des extra-schweren Rohöls, Naphten und Sand im Einbauraum, insbesondere im Spüleinlass, angesammelt und die Versorgung über einen längeren Zeitraum teilweise oder komplett unterbrochen. Dennoch waren die Gleitflächen im besten Zustand.

Alles in allem zeigte sich nach eineinhalb Jahren Feldtest, dass Dichtungen mit DiamondFace-Beschichtung auch eine Versorgung mit 70 % weniger Spülmedium einwandfrei überstehen. Den Bedarf an Naphtha zu reduzieren und die Kosten zu senken ist möglich. Würde der Kunde alle 22 Pumpen mit DiamondFace-Dichtungen von EagleBurgmann ausstatten, könnte er jedes Jahr ungefähr 81 Millionen US-Dollar einsparen.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

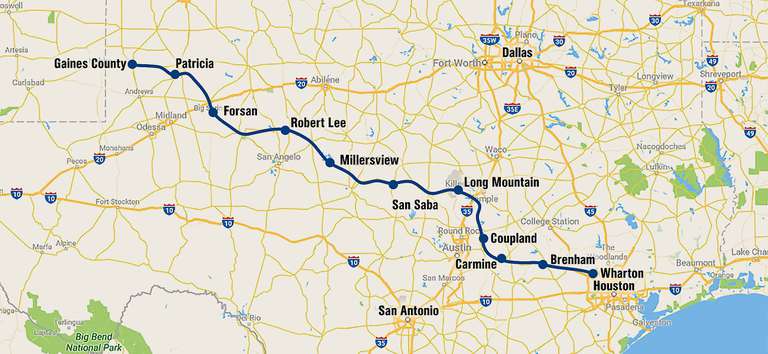

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.

Mangelschmierung und Gleitflächen in Hart-hart-Paarung – für die einwandfreie Funktion einer Dichtung gibt es bessere Voraussetzungen. EagleBurgmann dichtet das Rührwerk eines Fermenters für die Herstellung von Biokulturen dennoch langfristig zuverlässig ab.