SITUATION

Probleme mit der Stickstoffversorgung in der Produktion von Flammschutzmitteln.

Bei Problemen mit der Stickstoffversorgung in der Produktion wie z.B. einem niedrigen oder schwankenden Stickstoffdruck, kann der Einsatz einer Lippendichtung sinnvoll sein.

Probleme mit der Stickstoffversorgung in der Produktion von Flammschutzmitteln.

Abdichtung eines Produktionsreaktors mit schwankendem Stickstoffdruck

SeccoLip mit hochbeständigen PTFE-Lippen

ICL-IP Bitterfeld ist ein internationales Chemieunternehmen und Hersteller von anorganischen Phosphorchemikalien und Flammschutzmitteln. Bitterfeld gilt als Geburtsstätte der deutschen Phosphorchemie. Eingesetzt werden die Flammschutzmittel vor allem in der Bauindustrie, Möbel- und Fahrzeugbau und der Elektroindustrie. Auch die Zwischenprodukte wie Phosphortrichlorid, Phosphoroxychlorid und Phosphonsäure werden vor Ort produziert.

So auch in einem roduktionsreaktor bei ICL Bitterfeld, wo eine Gasdichtung vom Typ AGS481 zur Abdichtung des Behälters verbaut war. Für den sicheren Betrieb der AGS muss mindestens eine Druckdifferenz von 3 bar zwischen Sperrkammer und Behälter aufgebaut werden. Bei einem vorliegenden Kesseldruck von maximal 1 bar muss an der Dichtung somit ein Sperrdruck von 4 bar zur Verfügung stehen. Zusätzlich benötigt das im Gasversorgungssystem verbaute Druckregelventil (PCV) einen Leitungsvordruck von 1,5 bis 2 bar über den eingestellten Sperrdruck. Rechnet man alle Drücke zusammen, ergibt sich ein benötigter Stickstoffdruck von ca. 6 bar. Der vorhandene Stickstoffdruck der Ringleitung am Behälter lag allerdings nur bei 2,8 bar. Das führte dazu, dass die Dichtung alle 6 Monate ausfiel. Optimierungsmaßnahmen wie z.B. die Installation einer Druckerhöhungsstation brachten langfristig nicht den gewünschten Erfolg. Diese mussten relativ häufig verschleißbedingt instandgesetzt werden.

Als alternative Lösung rückte schnell die neu eingeführte Lippendichtung SeccoLip in den Fokus. Im Vergleich zu trockenlaufenden Gleitringdichtungen, für die ein Differenzdruck von 2 bar empfohlen wird, kann die SeccoLip mit einem deutlich niedrigeren Differenzdruck betrieben werden. Eine Eigenschaft, die sich besonders für diese Art von Anwendungen eignet. Ein weiterer entscheidender Grund war die Beständigkeit der bei der SeccoLip eingesetzten PTFELippen. In Kombination mit produktberührten Teilen aus Hastelloy kann die SeccoLip problemlos auch bei aggressiven Medien wie hier bei ICL eingesetzt werden.

Die aktuelle Form der Lippen ist das Ergebnis zahlreicher Werkstofftests, Optimierungen, Versuchsreihen und der langjährigen Erfahrung von EagleBurgmann. Die patentierte Kombination aus PTFE-Dichtlippe und Gleitlager in einem Bauteil ermöglicht den Wellenausgleich ohne zusätzliche Kompensationselemente. Das innovative Design und die optimierte Werkstoffpaarung sind eine intelligente Alternative zu herkömmlichen Lösungen.

Das Design der SeccoLip ist modular konzipiert und ermöglicht neben dem drucklosen Betrieb den Anschluss eines Gasversorgungssystems. Das bei ICL-IP eingesetzte Versorgungssystem GSS4010 ist eine Kombination aus einem Spül- und Sperrsystem, das speziell für die SeccoLip entwickelt wurde. Passend dazu wurde die SeccoLip mit 3 Lippen ausgewählt. Die erste Lippe zeigt in Richtung Produkt, die zweite in Richtung Atmosphäre und die dritte wieder in Richtung Produkt. Diese Anordnung ermöglicht den Anschluss eines Spülsystems an der ersten Lippe und eines Sperrsystems zwischen zweiter und dritter Lippe.

Nach erfolgreicher Inbetriebnahme der SeccoLip in der Anlage hat sich der Stickstoffverbrauch gegenüber der Gasdichtung stabilisiert. Die Dichtung läuft seither zuverlässig. Die Überwachung von Druck und Durchfluss stellt sicher, dass es auch weiterhin so bleibt. Ein zusätzlicher positiver Effekt ist zur Freude des Betreibers die Verringerung des Stickstoffverbrauchs. Der Wechsel auf die trockenlaufende SeccoLip kann daher als in mehr als einer Hinsicht erfolgreich bezeichnet werden.

Einsatzparameter - Dichtung:

Lippendichtung SeccoLip für Rührwerke, Mischer, Trockner, Reaktoren und Schneckenförderer.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

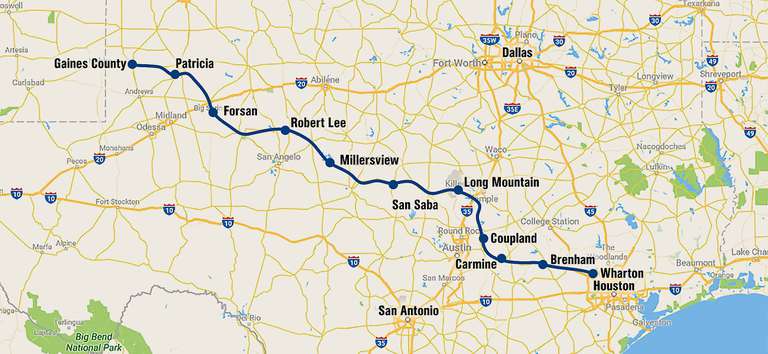

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.

Mangelschmierung und Gleitflächen in Hart-hart-Paarung – für die einwandfreie Funktion einer Dichtung gibt es bessere Voraussetzungen. EagleBurgmann dichtet das Rührwerk eines Fermenters für die Herstellung von Biokulturen dennoch langfristig zuverlässig ab.