Situation

Hoch siedendes, giftiges Produkt wird in einer Destillationsblase aus Stahl durch Verdampfen vom Rückstand abgetrennt

M481KL Wellenabdichtung für Destillationsapparatur

Hoch siedendes, giftiges Produkt wird in einer Destillationsblase aus Stahl durch Verdampfen vom Rückstand abgetrennt

Problematisches Medium, und ursprüngliche Dichtungslösung nicht gemäß der industriellen Vorgaben

TA-Luft- und ATEX-konforme Gleitringdichtung M481KL-D24

In dem hier vorgestellten Prozessschritt wird ein hoch siedendes, giftiges Produkt in einer Destillationsblase aus Stahl des Herstellers Chema Prozess- und Systemtechnik durch Verdampfen vom Rückstand abgetrennt. Die Destillationsblase wird diskontinuierlich im Batch-Verfahren betrieben. Das heißt, am Anfang des Prozesses wird der Behälter befüllt und dann auf die Betriebstemperatur aufgeheizt. Das Produkt wird dann auf Grund unterschiedlicher Siedepunkte durch Destillation abgetrennt.

Nach Abkühlen des Behälters wird der Rückstand aus dem Behälter entfernt und danach wieder befüllt. Das abzutrennende Medium hat einen Schmelzpunkt von 155 °C und neigt zur Resublimation, d.h. es geht vom gasförmigen direkt in den festen Zustand über. Die Resublimationsneigung ist insofern problematisch, als dass sich das Produkt an der Dichtung ablagern und diese Ablagerungen dann zum Zusetzen der Dichtung führen können.

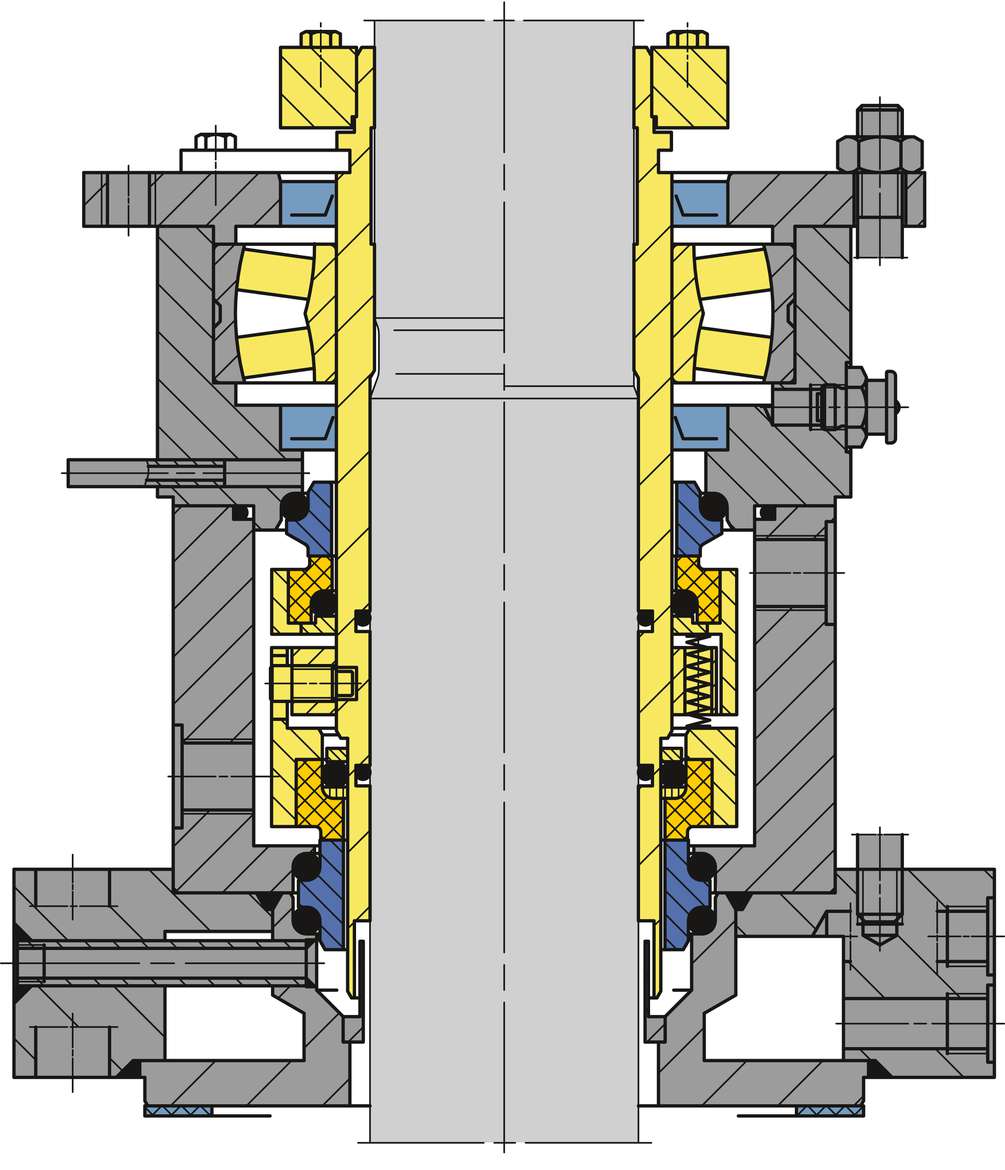

Die bisherige Abdichtung erfolgte mit einer doppelten Stopfbuchse mit Spülung. Das Problem dieser Dichtungslösung war, dass sie nicht dem aktuellen Stand der Technik gemäß heutigen Gesetzen wie z.B. TA-Luft und ATEX entsprach. Um diese Anforderungen erfüllen zu können wurden die Stopfbuchspackungen durch die TA-Luft konforme Gleitringdichtung M481KL-D24 gemäß ATEX Zone 1 II GD cb T3 ersetzt. Bei dieser Dichtung handelt es sich um eine Doppel-Gleitringdichtung mit einem integrierten Lager, ausgeführt als Cartridgeeinheit. Die Dichtung ist selbstschließend.

Besonderheiten sind der integrierte „Kühlflansch“ und der Einsatz einer Polymerisationssperre. Der „Kühlflansch“ wird in dieser Anwendung allerdings nicht zum Kühlen verwendet, sondern zum Heizen, um eine Resublimation des Produktes zu verhindern. Es stehen hier Temperaturen zwischen 155 °C und 200 °C an.

Die Polymerisationssperre, eine Art Labyrinth, ist unterhalb der produktseitigen Dichtung angeordnet und wird mit Stickstoff kontinuierlich gespült. Dadurch wird verhindert, dass das Medium an die Dichtung gelangt, sich dort absetzt und zum Zusetzen der Dichtung führt.

Normalerweise wird eine Polymerisationssperre mit einer Flüssigkeitsvorlage betrieben. Ursprünglich war auch die Verwendung eines medizinischen Weißöls geplant. Die geringfügige Leckage ins Produkt war für den Kunden dann aber doch nicht akzeptabel. Man hat sich deshalb für Stickstoff als Spülgas entschieden, ohne die Dichtung nachträglich zu modifizieren. Für gasförmige Medien wird im Allgemeinen eine Drossel empfohlen, um höhere Durchflussgeschwindigkeiten zu erreichen. Darüber hinaus kann die Leckage über eine Drainage gezielt abgeführt werden, um die Forderungen gemäß TA-Luft zur Reinhaltung der Luft zu erfüllen.

Bedingt durch die hohen Temperaturen wird für die Elastomere auf der Produktseite und teilweise auch auf der Atmosphärenseite ein Spezial-Perfluor-Kautschuk (KH) eingesetzt, der bis 315 °C beständig ist.

Abb. 1: M48KL Rührwerksdichtung

Abb. 2: Gelb = rotierend, blau = stationär, grau = Gehäuse

Mit der jetzigen Dichtungslösung hat der Betreiber seine Anlage auf den aktuellen Stand der Technik umgerüstet und erfüllt somit die Aufl agen des Gesetzgebers gemäß TA-Luft und ATEX in vollem Umfang. Emissionen werden auf ein Minimum reduziert und auch die Arbeitssicherheit erfährt signifikante Verbesserung. Darüber hinaus können die Standzeiten der Dichtung deutlich verlängert werden.

Laden Sie den Solution Flyer herunter

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

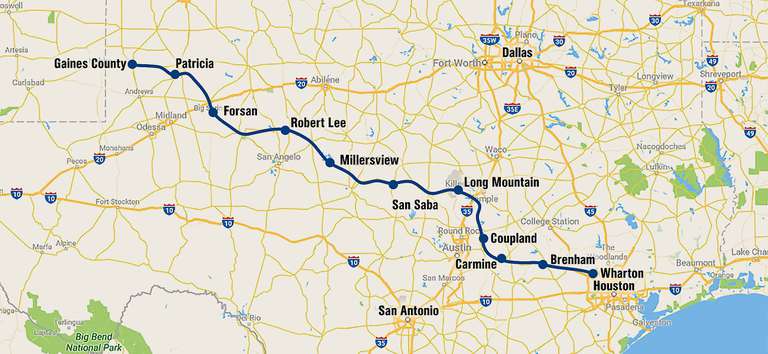

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.

Mangelschmierung und Gleitflächen in Hart-hart-Paarung – für die einwandfreie Funktion einer Dichtung gibt es bessere Voraussetzungen. EagleBurgmann dichtet das Rührwerk eines Fermenters für die Herstellung von Biokulturen dennoch langfristig zuverlässig ab.